கரிம உரம் என்பது கால்நடைகள் மற்றும் கோழி உரம் விலங்குகள் மற்றும் தாவர கழிவுகளிலிருந்து அதிக வெப்பநிலை நொதித்தல் மூலம் தயாரிக்கப்படும் ஒரு உரமாகும், இது மண் மேம்பாட்டிற்கும் உரங்களை உறிஞ்சுவதற்கும் மிகவும் பயனுள்ளதாக இருக்கும்.கரிம உரங்களை மீத்தேன் எச்சம், விவசாய கழிவுகள், கால்நடைகள் மற்றும் கோழி உரம் மற்றும் நகராட்சி கழிவுகள் மூலம் தயாரிக்கலாம்.இந்த கரிமக் கழிவுகள் விற்பனைக்கு வணிக மதிப்புடைய வணிக கரிம உரங்களாக மாற்றப்படுவதற்கு முன் மேலும் செயலாக்கப்பட வேண்டும்.

கழிவுகளை செல்வமாக மாற்றுவதற்கான முதலீடு முற்றிலும் பயனுள்ளது.

கரிம உர உற்பத்தி வரிகள் பொதுவாக முன் சிகிச்சை மற்றும் கிரானுலேஷன் என பிரிக்கப்படுகின்றன.

முன் சிகிச்சை கட்டத்தில் முக்கிய உபகரணங்கள் ஃபிளிப் இயந்திரம் ஆகும்.தற்போது, மூன்று முக்கிய டம்பர்கள் உள்ளன: பள்ளம் டம்பர், நடைபயிற்சி டம்ப்பர் மற்றும் ஹைட்ராலிக் டம்ப்பர்.அவை வெவ்வேறு குணாதிசயங்களைக் கொண்டுள்ளன மற்றும் உண்மையான தேவைகளுக்கு ஏற்ப தேர்ந்தெடுக்கப்படலாம்.

கிரானுலேஷன் தொழில்நுட்பத்தைப் பொறுத்தவரை, ரோட்டரி டிரம் கிரானுலேட்டர்கள், புதிய ஆர்கானிக் உரங்களுக்கான சிறப்பு கிரானுலேட்டர்கள், டிஸ்க் கிரானுலேட்டர்கள், டபுள் ஹெலிக்ஸ் எக்ஸ்ட்ரூஷன் கிரானுலேட்டர்கள் போன்ற பல்வேறு கிரானுலேட்டர்கள் எங்களிடம் உள்ளன. அவை அதிக மகசூல் தரும் மற்றும் சுற்றுச்சூழலுக்கு உகந்த கரிம உரத்தின் தேவையை பூர்த்தி செய்ய முடியும். உற்பத்தி.

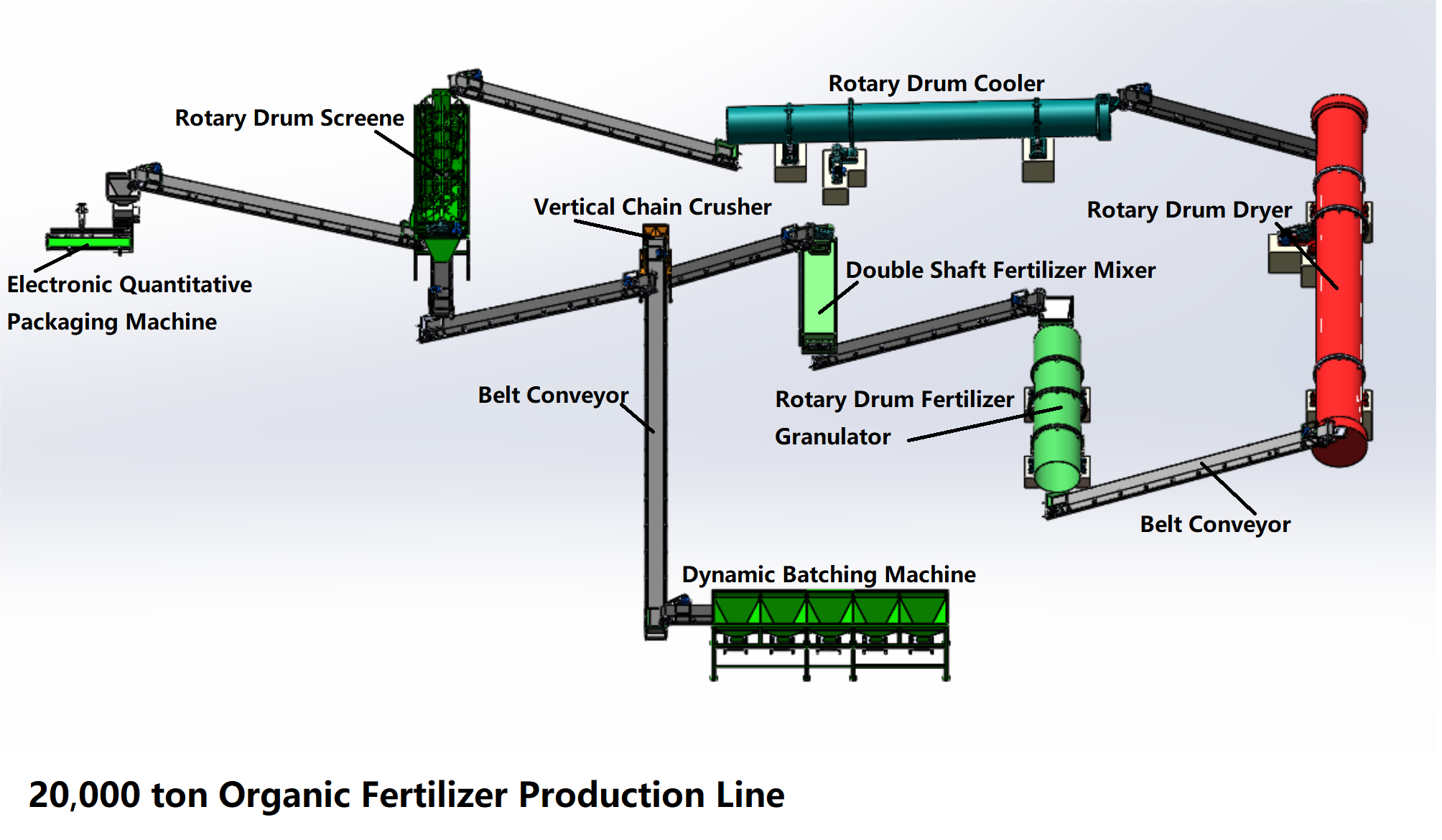

உண்மையான உற்பத்தித் தேவைக்கேற்ப 20,000 டன், 30,000 டன் அல்லது 50,000 டன் அல்லது அதற்கு மேற்பட்ட உற்பத்தித் திறன் கொண்ட கரிம உர உற்பத்திக் கோடுகளை இணைக்கக்கூடிய சிறந்த மற்றும் சுற்றுச்சூழல் நட்பு உற்பத்தி வரிசையை வாடிக்கையாளர்களுக்கு வழங்குவதை நோக்கமாகக் கொண்டுள்ளோம்.

1. விலங்குகளின் கழிவுகள்: கோழி, பன்றியின் சாணம், ஆட்டுச் சாணம், கால்நடைப் பாடுதல், குதிரை எரு, முயல் எரு போன்றவை.

2. தொழில்துறை கழிவுகள்: திராட்சை, வினிகர் கசடு, மரவள்ளிக்கிழங்கு எச்சம், சர்க்கரை எச்சம், உயிர்வாயு கழிவு, ஃபர் எச்சம் போன்றவை.

3. விவசாய கழிவுகள்: பயிர் வைக்கோல், சோயாபீன் மாவு, பருத்தி விதை தூள் போன்றவை.

4. வீட்டுக் கழிவுகள்: சமையலறைக் குப்பை

5. கசடு: நகர்ப்புறக் கசடு, நதிக் கசடு, வடிகட்டிக் கசடு போன்றவை.

கரிம உர உற்பத்தி வரிசையில் முக்கியமாக டம்ப்பர், க்ரஷர், மிக்சர், கிரானுலேஷன் மெஷின், ட்ரையர், கூலிங் மிஷின், ஸ்கிரீனிங் மெஷின், ரேப்பர், ஆட்டோமேட்டிக் பேக்கேஜிங் மெஷின் மற்றும் பிற உபகரணங்கள் உள்ளன.

- ►வெளிப்படையான சுற்றுச்சூழல் நன்மைகள்

20,000 டன்கள் வருடாந்திர உற்பத்தியுடன் கூடிய கரிம உர உற்பத்தி வரிசையில், கால்நடைகளின் கழிவுகளை உதாரணமாக எடுத்துக் கொண்டால், வருடாந்திர கழிவு சுத்திகரிப்பு அளவு 80,000 கன மீட்டரை எட்டும்.

- ►உணரக்கூடிய வள மீட்பு

கால்நடைகள் மற்றும் கோழி எருவை உதாரணமாக எடுத்துக் கொள்ளுங்கள், ஒரு பன்றியின் வருடாந்திர மலம் மற்ற துணைப் பொருட்களுடன் இணைந்து 2,000 முதல் 2,500 கிலோகிராம் உயர்தர கரிம உரத்தை உற்பத்தி செய்ய முடியும், இதில் 11% முதல் 12% கரிமப் பொருட்கள் (0.45% நைட்ரஜன், 0.19% பாஸ்பரஸ் பென்டாக்சைடு, 0.6%) உள்ளன. % பொட்டாசியம் குளோரைடு, முதலியன), இது ஒரு ஏக்கரை திருப்திபடுத்தும்.ஆண்டு முழுவதும் வயல் பொருட்களுக்கான உர தேவை.

கரிம உர உற்பத்தி வரிசையில் உற்பத்தி செய்யப்படும் கரிம உரத் துகள்கள் நைட்ரஜன், பாஸ்பரஸ், பொட்டாசியம் மற்றும் பிற ஊட்டச்சத்துக்களில் 6% க்கும் அதிகமான உள்ளடக்கத்தைக் கொண்டுள்ளன.அதன் கரிமப் பொருட்களின் உள்ளடக்கம் 35% க்கும் அதிகமாக உள்ளது, இது தேசிய தரத்தை விட அதிகமாக உள்ளது.

- ►கணிசமான பொருளாதார நன்மைகள்

கரிம உர உற்பத்திக் கோடுகள் விவசாய நிலங்கள், பழ மரங்கள், தோட்டப் பசுமையாக்குதல், உயர்தர புல்வெளிகள், மண் மேம்பாடு மற்றும் பிற துறைகளில் பரவலாகப் பயன்படுத்தப்படுகின்றன, அவை உள்ளூர் மற்றும் சுற்றியுள்ள சந்தைகளில் கரிம உரத்தின் தேவையை பூர்த்தி செய்து நல்ல பொருளாதார நன்மைகளை உருவாக்குகின்றன.

1. நொதித்தல்

கரிம உரத்தின் முழு உற்பத்தி செயல்முறையிலும் உயிரியல் கரிம மூலப்பொருட்களின் நொதித்தல் மிக முக்கிய பங்கு வகிக்கிறது.முழு நொதித்தல் உயர்தர கரிம உரங்களின் உற்பத்திக்கு அடிப்படையாகும்.மேலே குறிப்பிட்டுள்ள டம்பர்களுக்கு அவற்றின் சொந்த நன்மைகள் உள்ளன.பள்ளம் மற்றும் பள்ளம் ஹைட்ராலிக் டம்பர்கள் இரண்டும் உரமாக்கலின் முழுமையான நொதித்தலை அடைய முடியும், மேலும் அதிக உற்பத்தி திறன் கொண்ட அதிக குவியலிடுதல் மற்றும் நொதித்தல் ஆகியவற்றை அடைய முடியும்.வாக்கிங் டம்பர் மற்றும் ஹைட்ராலிக் ஃபிளிப் இயந்திரம் அனைத்து வகையான கரிம மூலப்பொருட்களுக்கும் ஏற்றது, இது தொழிற்சாலைக்கு உள்ளேயும் வெளியேயும் சுதந்திரமாக இயங்கக்கூடியது, ஏரோபிக் நொதித்தல் வேகத்தை பெரிதும் மேம்படுத்துகிறது.

2. நொறுக்கு

எங்கள் தொழிற்சாலையால் உற்பத்தி செய்யப்படும் அரை ஈரமான பொருள் நொறுக்கி என்பது ஒரு புதிய வகை உயர் திறன் கொண்ட ஒற்றை நொறுக்கி ஆகும், இது அதிக நீர் உள்ளடக்கம் கொண்ட கரிமப் பொருட்களுக்கு மிகவும் பொருந்தக்கூடியது.அரை ஈரப்பதமான பொருள் நொறுக்கி கரிம உர உற்பத்தியில் பரவலாகப் பயன்படுத்தப்படுகிறது, இது கோழி எரு மற்றும் சேறு போன்ற ஈரமான மூலப்பொருட்களில் நல்ல நசுக்கும் விளைவைக் கொண்டுள்ளது.கிரைண்டர் கரிம உரங்களின் உற்பத்தி சுழற்சியை வெகுவாகக் குறைத்து உற்பத்திச் செலவைச் சேமிக்கிறது.

3. அசை

மூலப்பொருள் நசுக்கப்பட்ட பிறகு, மற்ற துணைப் பொருட்களுடன் கலந்து, கிரானுலேஷன் செய்ய சமமாக கிளறவும்.இரட்டை-அச்சு கிடைமட்ட கலவை முக்கியமாக முன் நீரேற்றம் மற்றும் தூள் பொருட்களை கலக்க பயன்படுத்தப்படுகிறது.சுழல் கத்தி பல கோணங்களைக் கொண்டுள்ளது.கத்தியின் வடிவம், அளவு மற்றும் அடர்த்தியைப் பொருட்படுத்தாமல், மூலப்பொருட்களை விரைவாகவும் சமமாகவும் கலக்கலாம்.

4. கிரானுலேஷன்

கிரானுலேஷன் செயல்முறை கரிம உர உற்பத்தி வரிசையின் முக்கிய பகுதியாகும்.புதிய கரிம உர கிரானுலேட்டர் தொடர்ச்சியான கிளறல், மோதல், மொசைக், கோளமயமாக்கல், கிரானுலேஷன் மற்றும் அடர்த்தியான செயல்முறை மூலம் உயர்தர சீரான கிரானுலேட்டரை அடைகிறது, மேலும் அதன் கரிம தூய்மை 100% வரை அதிகமாக இருக்கும்.

5. உலர் மற்றும் குளிர்

ரோலர் உலர்த்தியானது, வெப்பக் காற்று அடுப்பில் உள்ள வெப்ப மூலத்தை இயந்திரத்தின் வால் பகுதியில் நிறுவப்பட்ட மின்விசிறியின் மூலம் இயந்திரத்தின் வால் பகுதிக்கு தொடர்ந்து செலுத்துகிறது. துகள்களின் உள்ளடக்கம்.

உலர்த்திய பின் ஒரு குறிப்பிட்ட வெப்பநிலையில் ரோலர் குளிரூட்டி துகள்களை குளிர்விக்கிறது.துகள் வெப்பநிலையைக் குறைக்கும் போது, துகள்களின் நீர் உள்ளடக்கத்தை மீண்டும் குறைக்கலாம், மேலும் குளிரூட்டும் செயல்முறையின் மூலம் சுமார் 3% தண்ணீரை அகற்றலாம்.

6. சல்லடை

குளிர்ந்த பிறகு, முடிக்கப்பட்ட துகள் தயாரிப்புகளில் இன்னும் தூள் பொருட்கள் உள்ளன.அனைத்து பொடிகள் மற்றும் தகுதியற்ற துகள்கள் ஒரு ரோலர் சல்லடை மூலம் திரையிடப்படலாம்.பின்னர், அது பெல்ட் கன்வேயரில் இருந்து பிளெண்டருக்கு கொண்டு செல்லப்பட்டு, கிரானுலேஷன் செய்ய கிளறப்படுகிறது.கிரானுலேஷனுக்கு முன் தகுதியற்ற பெரிய துகள்கள் நசுக்கப்பட வேண்டும்.முடிக்கப்பட்ட தயாரிப்பு கரிம உர பூச்சு இயந்திரத்திற்கு கொண்டு செல்லப்படுகிறது.

7. பேக்கேஜிங்

இதுவே கடைசி உற்பத்தி முறை.எங்கள் நிறுவனத்தால் தயாரிக்கப்பட்ட முழு தானியங்கி அளவு பேக்கேஜிங் இயந்திரம், பல்வேறு வடிவங்களின் துகள்களுக்காக சிறப்பாக வடிவமைக்கப்பட்டு தயாரிக்கப்படும் ஒரு தானியங்கி பேக்கேஜிங் இயந்திரமாகும்.அதன் எடை கட்டுப்பாட்டு அமைப்பு தூசி மற்றும் நீர்ப்புகா தேவைகளை பூர்த்தி செய்கிறது, மேலும் வாடிக்கையாளர் தேவைகளுக்கு ஏற்ப பொருள் பெட்டியை கட்டமைக்க முடியும்.மொத்தப் பொருட்களை மொத்தமாக பேக்கேஜிங் செய்வதற்கு ஏற்றது, இது தானாகவே எடைபோடலாம், அனுப்பலாம் மற்றும் பைகளை மூடலாம்.