முழுமையான மற்றும் மாறுபட்ட டிஸ்க் கிரானுலேஷன் தயாரிப்பு வரிசை செயல்முறை ஹெனான் ஜெங் ஹெவி இண்டஸ்ட்ரீஸின் முக்கிய நன்மைகளில் ஒன்றாகும்.பல்வேறு உர உற்பத்தி வரிகளின் திட்டமிடல் மற்றும் சேவையில் எங்களுக்கு அனுபவம் உள்ளது.உற்பத்திச் செயல்பாட்டில் உள்ள ஒவ்வொரு செயல்முறை இணைப்பிலும் நாங்கள் கவனம் செலுத்துவது மட்டுமல்லாமல், முழு உற்பத்தி வரிசையிலும் ஒவ்வொரு செயல்முறையின் விவரங்களையும் எப்போதும் புரிந்துகொண்டு, வெற்றிகரமாக ஒன்றிணைப்பை அடைகிறோம்.வாடிக்கையாளர்களின் உண்மையான தேவைகளுக்கு ஏற்ப முழுமையான மற்றும் நம்பகமான உற்பத்தித் தீர்வுகளை நாங்கள் வழங்குகிறோம்.

வட்டு கிரானுலேட்டர் உற்பத்தி வரி முக்கியமாக கலவை உரங்களை உற்பத்தி செய்ய பயன்படுத்தப்படுகிறது.பொதுவாக, கலவை உரத்தில் குறைந்தது இரண்டு அல்லது மூன்று ஊட்டச்சத்துக்கள் (நைட்ரஜன், பாஸ்பரஸ், பொட்டாசியம்) உள்ளன.இது அதிக ஊட்டச்சத்து உள்ளடக்கம் மற்றும் சில பக்க விளைவுகளைக் கொண்டுள்ளது.சமச்சீர் உரமிடுவதில் கூட்டு உரம் முக்கிய பங்கு வகிக்கிறது.இது உரமிடுதல் திறனை மேம்படுத்துவது மட்டுமல்லாமல், பயிர்களின் நிலையான மற்றும் அதிக மகசூலை ஊக்குவிக்கும்.கலவை உரத்தின் உயர்தர மற்றும் உயர் உற்பத்தித்திறனை அடைவதற்கு வட்டு கிரானுலேட்டரின் உற்பத்தி வரி ஒரு நல்ல தீர்வாகும்.உற்பத்தி வரிசையில் NPK உரம், DAP உரம் மற்றும் பிற கலவை உரத் துகள்களை உற்பத்தி செய்யலாம்.

யூரியா, அம்மோனியம் குளோரைடு, அம்மோனியம் சல்பேட், திரவ அம்மோனியா, அம்மோனியம் மோனோபாஸ்பேட், டைஅமோனியம் பாஸ்பேட், பொட்டாசியம் குளோரைடு, பொட்டாசியம் சல்பேட், சில களிமண் மற்றும் பிற கலப்படங்கள் உட்பட கலவை உரங்கள் தயாரிப்பதற்கான மூலப்பொருட்கள்.

1) நைட்ரஜன் உரங்கள்: அம்மோனியம் குளோரைடு, அம்மோனியம் சல்பேட், அம்மோனியம் தியோ, யூரியா, கால்சியம் நைட்ரேட் போன்றவை.

2) பொட்டாசியம் உரங்கள்: பொட்டாசியம் சல்பேட், புல் மற்றும் சாம்பல் போன்றவை.

3) பாஸ்பரஸ் உரங்கள்: கால்சியம் பெர்பாஸ்பேட், கனமான கால்சியம் பெர்பாஸ்பேட், கால்சியம் மெக்னீசியம் மற்றும் பாஸ்பேட் உரம், பாஸ்பேட் தாது தூள் போன்றவை.

டிஸ்க் கிரானுலேட்டரின் உற்பத்தி வரிசை மேம்பட்டது, திறமையானது மற்றும் நடைமுறையானது, உபகரண அமைப்பு கச்சிதமானது, ஆட்டோமேஷன் அதிகமாக உள்ளது, செயல்பாடு எளிமையானது மற்றும் கலவை உரங்களின் தொகுதி உற்பத்திக்கு வசதியானது.

1. அனைத்து உபகரணங்களும் அரிப்பை-எதிர்ப்பு மற்றும் உடைகள்-எதிர்ப்பு பொருட்களால் செய்யப்பட்டவை.

2. உற்பத்தி திறன் வாடிக்கையாளர் தேவைகளுக்கு ஏற்ப சரிசெய்யப்படலாம்.

3. மூன்று கழிவு உமிழ்வுகள் இல்லை, ஆற்றல் சேமிப்பு மற்றும் சுற்றுச்சூழல் பாதுகாப்பு.இது சீராக இயங்குகிறது மற்றும் பராமரிக்க எளிதானது.

4. கலவை உர உற்பத்தி வரியானது அதிக, நடுத்தர மற்றும் குறைந்த செறிவு கொண்ட கலவை உரங்களை உற்பத்தி செய்வது மட்டுமல்லாமல், கரிம உரம், கனிம உரம், உயிரியல் உரம், காந்த உரம் போன்றவற்றையும் உற்பத்தி செய்ய முடியும். கிரானுலேஷன் விகிதம் அதிகமாக உள்ளது.

5. முழு உற்பத்தி வரிசையின் தளவமைப்பு கச்சிதமானது, அறிவியல் மற்றும் நியாயமானது, மேலும் தொழில்நுட்பம் மேம்பட்டது.

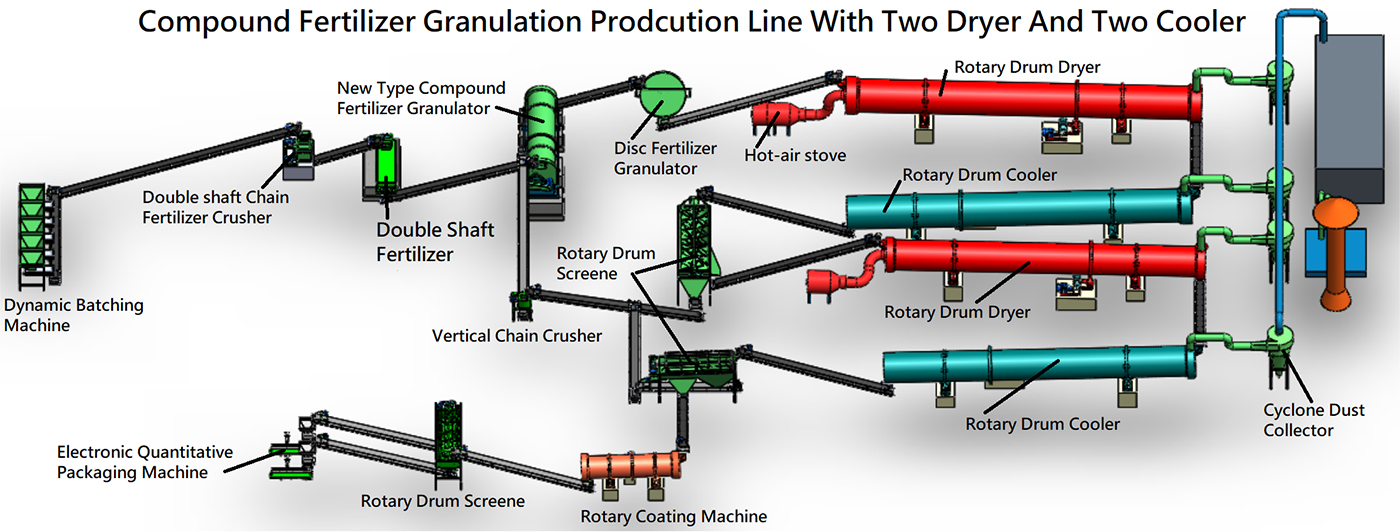

வட்டு கிரானுலேட்டரின் உற்பத்தி வரிசை உபகரணங்களில் பொருட்கள் கிடங்கு → கலவை (கலவை) → டிஸ்க் கிரானுலேட்டர் (கிரானுலேட்டர்) → டிரம் சல்லடை இயந்திரம் (தரமற்ற பொருட்கள் மற்றும் முடிக்கப்பட்ட தயாரிப்புகளுக்கு இடையில் பிரித்தல்) → செங்குத்து சங்கிலி நொறுக்கி (பிரேக்கிங்) → தானியங்கி பேக்கேஜிங் இயந்திரம் (பேக்) பெல்ட் கன்வேயர் (பல்வேறு செயல்முறைகளின் இணைப்பு) மற்றும் பிற உபகரணங்கள்.குறிப்பு: இந்த உற்பத்தி வரி குறிப்புக்காக மட்டுமே.

வட்டு கிரானுலேட்டர் உற்பத்தி வரியின் செயல்முறை ஓட்டத்தை பொதுவாக பிரிக்கலாம்:

1. மூலப்பொருள் பொருட்கள் செயல்முறை

முதலில், மூலப்பொருட்களை கண்டிப்பாக விகிதத்தில் விநியோகிக்கவும்.மூலப்பொருட்களில் யூரியா, அம்மோனியம் நைட்ரேட், அம்மோனியம் குளோரைடு, அம்மோனியம் சல்பேட், அம்மோனியம் பாஸ்பேட் (அம்மோனியம் பாஸ்பேட், டைஅமோனியம் பாஸ்பேட், கால்சியம் மோனோபாஸ்பேட், கால்சியம் கார்பனேட்), பொட்டாசியம் குளோரைடு, பொட்டாசியம் சல்பேட் போன்றவை அடங்கும்.

2. மூலப்பொருள் கலவை செயல்முறை

அனைத்து மூலப்பொருட்களும் கலக்கப்பட்டு பிளெண்டரில் சமமாக கலக்கப்படுகின்றன.

3. உடைந்த செயல்முறை

செங்குத்து சங்கிலி நொறுக்கி பெரிய பொருட்களை சிறிய துண்டுகளாக நசுக்குகிறது, அவை கிரானுலேஷன் தேவைகளை பூர்த்தி செய்ய முடியும்.பின்னர் பெல்ட் கன்வேயர் பொருளை வட்டு கிரானுலேஷன் இயந்திரத்திற்கு அனுப்புகிறது.

4. கிரானுலேஷன் செயல்முறை

வட்டு கிரானுலேஷன் இயந்திரத்தின் வட்டு கோணம் ஒரு வில் கட்டமைப்பை ஏற்றுக்கொள்கிறது, மேலும் பந்து உருவாக்கும் விகிதம் 93% ஐ விட அதிகமாக இருக்கும்.கிரானுலேஷன் தட்டுக்குள் பொருள் நுழைந்த பிறகு, கிரானுலேஷன் டிஸ்க் மற்றும் ஸ்ப்ரே சாதனத்தின் தொடர்ச்சியான சுழற்சியின் மூலம், ஒரே மாதிரியான வடிவம் மற்றும் அழகான வடிவத்துடன் துகள்களை உருவாக்க பொருள் சமமாக ஒன்றாக இணைக்கப்பட்டுள்ளது.டிஸ்க் கிரானுலேட்டர் என்பது கலவை உரங்களின் உற்பத்தி வரிசையில் ஒரு தவிர்க்க முடியாத கருவியாகும்.

5. திரையிடல் செயல்முறை

குளிரூட்டப்பட்ட பொருள் ஸ்கிரீனிங்கிற்காக ரோலர் சல்லடை இயந்திரத்திற்கு கொண்டு செல்லப்படுகிறது.தகுதிவாய்ந்த பொருட்கள் பெல்ட் கன்வேயர் மூலம் முடிக்கப்பட்ட கிடங்கிற்குள் நுழையலாம், மேலும் நேரடியாக தொகுக்கப்படலாம்.தகுதியற்ற துகள்கள் மீண்டும் மீண்டும் திரளும்.

6. பேக்கேஜிங் செயல்முறை

பேக்கேஜிங் என்பது கலவை உர உற்பத்தி வரிசையின் கடைசி செயல்முறையாகும்.முடிக்கப்பட்ட தயாரிப்பு முழு தானியங்கி அளவு பேக்கேஜிங் இயந்திரத்துடன் தொகுக்கப்பட்டுள்ளது.அதிக அளவு ஆட்டோமேஷன் மற்றும் அதிக செயல்திறன் துல்லியமான எடையை அடைவது மட்டுமல்லாமல், இறுதி செயல்முறையை சிறப்பாக நிறைவு செய்கிறது.பயனர்கள் ஊட்டத்தின் வேகத்தைக் கட்டுப்படுத்தலாம் மற்றும் உண்மையான தேவைகளுக்கு ஏற்ப வேக அளவுருக்களை அமைக்கலாம்.