முழுமையான மற்றும் மாறுபட்ட டிஸ்க் கிரானுலேஷன் தயாரிப்பு வரிசை செயல்முறை ஹெனான் ஜெங் ஹெவி இண்டஸ்ட்ரீஸின் முக்கிய நன்மைகளில் ஒன்றாகும்.இது வாடிக்கையாளர்களின் உண்மையான தேவைகளுக்கு ஏற்ப முழுமையான மற்றும் நம்பகமான உற்பத்தி வரி தீர்வுகளை வழங்க முடியும்.

பல்வேறு உர உற்பத்தி வரிகளின் திட்டமிடல் மற்றும் சேவையில் எங்களுக்கு அனுபவம் உள்ளது.உற்பத்திச் செயல்பாட்டில் உள்ள ஒவ்வொரு செயல்முறை இணைப்பிலும் நாங்கள் கவனம் செலுத்துவது மட்டுமல்லாமல், முழு உற்பத்தி வரிசையிலும் ஒவ்வொரு செயல்முறையின் விவரங்களையும் எப்போதும் புரிந்துகொண்டு, வெற்றிகரமாக ஒன்றிணைப்பை அடைகிறோம்.

வட்டு கிரானுலேட்டரின் உற்பத்தி வரி முக்கியமாக கரிம உரங்களை உற்பத்தி செய்ய பயன்படுத்தப்படுகிறது.கால்நடைகள் மற்றும் கோழி உரம், விவசாயக் கழிவுகள் மற்றும் நகராட்சி திடக்கழிவு ஆகியவற்றைக் கொண்டு கரிம உரம் தயாரிக்கலாம்.இந்த கரிமக் கழிவுகள் விற்பனைக்கு வணிக மதிப்புடைய வணிக கரிம உரங்களாக மாற்றப்படுவதற்கு முன் மேலும் செயலாக்கப்பட வேண்டும்.கழிவுகளை செல்வமாக மாற்றுவதற்கான முதலீடு முற்றிலும் பயனுள்ளது.

டிஸ்க் கிரானுலேட்டட் ஆர்கானிக் உர உற்பத்தி வரி இதற்கு ஏற்றது:

- ►மாட்டிறைச்சி சாணம் கரிம உரம் உற்பத்தி

- ►பன்றி உரம் கரிம உரம் உற்பத்தி

- ►கோழி மற்றும் வாத்து உரம் இயற்கை உரம் உற்பத்தி

- ►செம்மறி உரம் கரிம உரம் உற்பத்தி

- ►நகர்ப்புற கசடுகளின் கரிம உரம் உற்பத்தி

1. கால்நடை உரம்: கோழி எரு, பன்றி எரு, ஆட்டு எரு, மாட்டு எரு, குதிரை எரு, முயல் எரு, முதலியன.

2. தொழிற்சாலை கழிவுகள்: திராட்சை, வினிகர் கசடு, மரவள்ளிக்கிழங்கு எச்சம், சர்க்கரை எச்சம், உயிர்வாயு கழிவு, ஃபர் எச்சம் போன்றவை.

3. விவசாய கழிவுகள்: பயிர் வைக்கோல், சோயாபீன் மாவு, பருத்தி விதை தூள் போன்றவை.

4. வீட்டுக் கழிவுகள்: சமையலறைக் குப்பை

5. கசடு: நகர்ப்புறக் கசடு, நதிக் கசடு, வடிகட்டிக் கசடு போன்றவை.

வட்டு கிரானுலேஷன் உற்பத்தி வரிசை மேம்பட்டது, திறமையானது மற்றும் நடைமுறையானது, உபகரண அமைப்பு கச்சிதமானது, ஆட்டோமேஷன் அதிகமாக உள்ளது, மேலும் செயல்பாடு எளிமையானது, இது கரிம உரங்களை பெருமளவில் உற்பத்தி செய்வதற்கு வசதியானது.

1. அனைத்து உற்பத்தி வரி உபகரணங்களிலும் அரிப்பை-எதிர்ப்பு மற்றும் உடைகள்-எதிர்ப்பு பொருட்கள் பயன்படுத்தப்படுகின்றன.எரிசக்தி சேமிப்பு மற்றும் சுற்றுச்சூழல் பாதுகாப்பு ஆகிய மூன்று கழிவு உமிழ்வுகள் இல்லை.இது சீராக இயங்குகிறது மற்றும் பராமரிக்க எளிதானது.

2. உற்பத்தி திறன் வாடிக்கையாளர் தேவைகளுக்கு ஏற்ப சரிசெய்யப்படலாம்.முழு உற்பத்தி வரிசையின் தளவமைப்பு கச்சிதமானது, அறிவியல் மற்றும் நியாயமானது, மேலும் தொழில்நுட்பம் மேம்பட்டது.

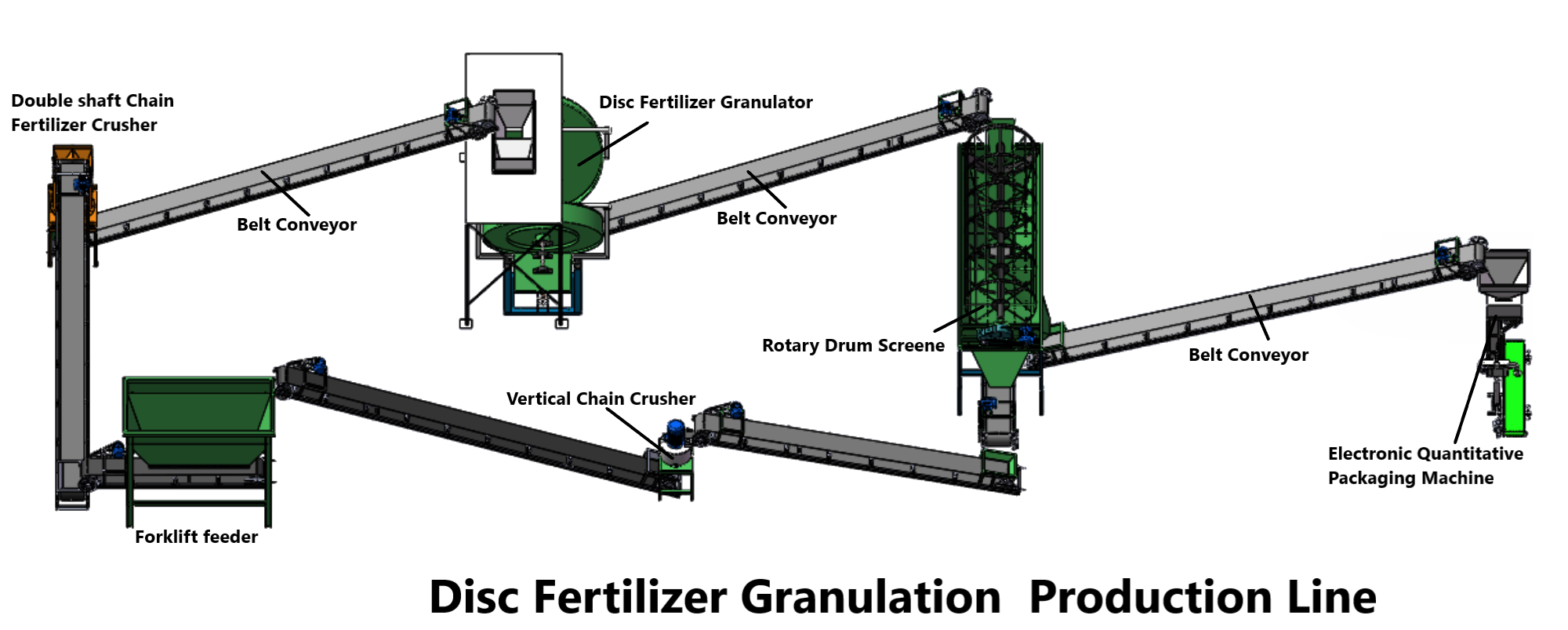

வட்டு கிரானுலேஷன் உற்பத்தி வரி உபகரணங்களில் பொருட்கள் கிடங்கு → கலப்பான் (சர்ரிங்) → வட்டு கிரானுலேஷன் இயந்திரம் (கிரானுலேட்டர்) → ரோலர் சல்லடை இயந்திரம் (தரமற்ற தயாரிப்புகளை முடிக்கப்பட்ட பொருட்களிலிருந்து வேறுபடுத்துதல்) → செங்குத்து சங்கிலி நொறுக்கி (உடைத்தல்) → தானாக பேக்கேஜிங் இயந்திரம் (அல்லது தானாக பேக்கேஜிங்) பல்வேறு செயல்முறைகளுடன் இணைக்கிறது).

குறிப்பு: இந்த தயாரிப்பு வரி குறிப்புக்கு மட்டுமே.

வட்டு கிரானுலேஷன் உற்பத்தி வரியின் செயல்முறை ஓட்டத்தை பொதுவாக பிரிக்கலாம்:

1. மூலப்பொருள் பொருட்கள் செயல்முறை

கடுமையான மூலப்பொருள் விகிதம் அதிக உரத் திறனை உறுதி செய்யலாம்.மூலப்பொருட்களில் விலங்குகளின் மலம், அழுகிய பழங்கள், தோல்கள், பச்சைக் காய்கறிகள், பச்சை உரங்கள், கடல் உரங்கள், பண்ணை உரங்கள், மூன்று கழிவுகள், நுண்ணுயிரிகள் மற்றும் பிற கரிம கழிவு மூலப்பொருட்கள் ஆகியவை அடங்கும்.

2. மூலப்பொருள் கலவை செயல்முறை

அனைத்து மூலப்பொருட்களும் கலக்கப்பட்டு பிளெண்டரில் சமமாக கலக்கப்படுகின்றன.

3. உடைந்த செயல்முறை

செங்குத்து சங்கிலி நொறுக்கி பெரிய பொருட்களை சிறிய துண்டுகளாக நசுக்குகிறது, அவை கிரானுலேஷன் தேவைகளை பூர்த்தி செய்ய முடியும்.பின்னர் பெல்ட் கன்வேயர் பொருளை வட்டு கிரானுலேஷன் இயந்திரத்திற்கு அனுப்புகிறது.

4. கிரானுலேஷன் செயல்முறை

வட்டு கிரானுலேஷன் இயந்திரத்தின் வட்டு கோணம் ஒரு வில் கட்டமைப்பை ஏற்றுக்கொள்கிறது, மேலும் பந்து உருவாக்கும் விகிதம் 93% ஐ விட அதிகமாக இருக்கும்.கிரானுலேஷன் தட்டுக்குள் பொருள் நுழைந்த பிறகு, கிரானுலேஷன் டிஸ்க் மற்றும் ஸ்ப்ரே சாதனத்தின் தொடர்ச்சியான சுழற்சியின் மூலம், ஒரே மாதிரியான வடிவம் மற்றும் அழகான வடிவத்துடன் துகள்களை உருவாக்க பொருள் சமமாக ஒன்றாக இணைக்கப்பட்டுள்ளது.

5. திரையிடல் செயல்முறை

குளிரூட்டப்பட்ட பொருள் ஸ்கிரீனிங்கிற்காக ரோலர் சல்லடை இயந்திரத்திற்கு கொண்டு செல்லப்படுகிறது.தகுதிவாய்ந்த பொருட்கள் பெல்ட் கன்வேயர் மூலம் முடிக்கப்பட்ட கிடங்கிற்குள் நுழையலாம், மேலும் நேரடியாக தொகுக்கப்படலாம்.தகுதியற்ற துகள்கள் மீண்டும் மீண்டும் திரளும்.

6. பேக்கேஜிங் செயல்முறை

பேக்கேஜிங் என்பது கரிம உர உற்பத்தி வரிசையின் கடைசி செயல்முறையாகும்.முடிக்கப்பட்ட தயாரிப்பு முழு தானியங்கி அளவு பேக்கேஜிங் இயந்திரத்துடன் தொகுக்கப்பட்டுள்ளது.அதிக அளவு ஆட்டோமேஷன் மற்றும் அதிக செயல்திறன் துல்லியமான எடையை அடைவது மட்டுமல்லாமல், இறுதி செயல்முறையை சிறப்பாக நிறைவு செய்கிறது.பயனர்கள் ஊட்டத்தின் வேகத்தைக் கட்டுப்படுத்தலாம் மற்றும் உண்மையான தேவைகளுக்கு ஏற்ப வேக அளவுருக்களை அமைக்கலாம்.