கரிம உர உற்பத்தி செயல்முறை

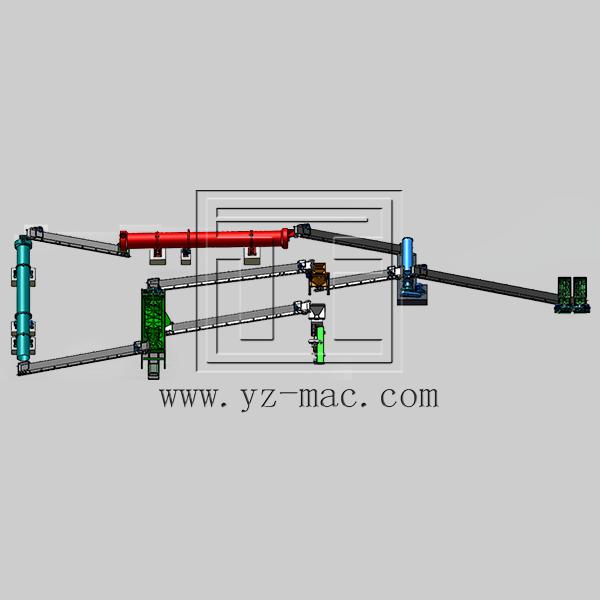

கரிம உர உற்பத்தி செயல்முறை பொதுவாக செயலாக்கத்தின் பல நிலைகளை உள்ளடக்கியது, ஒவ்வொன்றும் வெவ்வேறு உபகரணங்கள் மற்றும் நுட்பங்களை உள்ளடக்கியது.கரிம உர உற்பத்தி செயல்முறையின் பொதுவான கண்ணோட்டம் இங்கே:

1.சிகிச்சைக்கு முந்தைய நிலை: உரத்தை உற்பத்தி செய்ய பயன்படுத்தப்படும் கரிமப் பொருட்களை சேகரித்து வரிசைப்படுத்துவது இதில் அடங்கும்.ஒரே மாதிரியான கலவையை உருவாக்க பொருட்கள் பொதுவாக துண்டாக்கப்பட்டு ஒன்றாக கலக்கப்படுகின்றன.

2. நொதித்தல் நிலை: கலப்பு கரிமப் பொருட்கள் பின்னர் நொதித்தல் தொட்டி அல்லது இயந்திரத்தில் வைக்கப்படுகின்றன, அங்கு அவை இயற்கையான சிதைவு செயல்முறைக்கு உட்படுகின்றன.இந்த கட்டத்தில், பாக்டீரியாக்கள் கரிமப் பொருட்களை எளிமையான சேர்மங்களாக உடைத்து, வெப்பத்தையும் கார்பன் டை ஆக்சைடையும் துணை தயாரிப்புகளாக உருவாக்குகின்றன.

3. நசுக்குதல் மற்றும் கலக்கும் நிலை: கரிமப் பொருட்கள் புளிக்கவைக்கப்பட்டவுடன், அவை ஒரு நொறுக்கி வழியாக அனுப்பப்பட்டு, பின்னர் தாதுக்கள் மற்றும் சுவடு கூறுகள் போன்ற பிற பொருட்களுடன் கலந்து சீரான உரத்தை உருவாக்குகின்றன.

4. கிரானுலேஷன் நிலை: கலப்பு உரமானது டிஸ்க் கிரானுலேட்டர், ரோட்டரி டிரம் கிரானுலேட்டர் அல்லது எக்ஸ்ட்ரூஷன் கிரானுலேட்டர் போன்ற கிரானுலேஷன் இயந்திரத்தைப் பயன்படுத்தி கிரானுலேட் செய்யப்படுகிறது.துகள்கள் பொதுவாக 2-6 மிமீ அளவில் இருக்கும்.

5.உலர்த்துதல் மற்றும் குளிரூட்டும் நிலை: புதிதாக உருவாக்கப்பட்ட துகள்கள் முறையே உலர்த்தும் இயந்திரம் மற்றும் குளிரூட்டும் இயந்திரத்தைப் பயன்படுத்தி உலர்த்தப்பட்டு குளிர்விக்கப்படுகின்றன.

6.ஸ்கிரீனிங் மற்றும் பேக்கேஜிங் நிலை: இறுதிப் படியானது, பெரிதாக்கப்பட்ட அல்லது குறைவான துகள்களை அகற்ற துகள்களை திரையிடுவது, பின்னர் அவற்றை விநியோகத்திற்காக பைகள் அல்லது பிற கொள்கலன்களில் பேக்கேஜிங் செய்வதாகும்.

செயல்முறை முழுவதும், உரத்தின் தரத்தை கண்காணித்து, ஊட்டச்சத்து உள்ளடக்கம் மற்றும் நிலைத்தன்மைக்கு தேவையான தரத்தை அது பூர்த்தி செய்வதை உறுதி செய்வது முக்கியம்.வழக்கமான சோதனை மற்றும் பகுப்பாய்வு மற்றும் தரக் கட்டுப்பாட்டு நடைமுறைகளைப் பயன்படுத்துவதன் மூலம் இதை அடைய முடியும்.