Yi Zheng உடன் பணிபுரிவதன் முக்கிய நன்மைகளில் ஒன்று நமது முழுமையான கணினி அறிவு;நாங்கள் செயல்பாட்டின் ஒரு பகுதியில் மட்டும் நிபுணர்கள் அல்ல, மாறாக, ஒவ்வொரு கூறுபாடும்.ஒரு செயல்முறையின் ஒவ்வொரு பகுதியும் எவ்வாறு ஒட்டுமொத்தமாக ஒன்றாகச் செயல்படும் என்பதைப் பற்றிய தனித்துவமான கண்ணோட்டத்தை எங்கள் வாடிக்கையாளர்களுக்கு வழங்க இது அனுமதிக்கிறது.

கனிம மற்றும் கரிம பயன்பாடுகளுக்கு முழுமையான கிரானுலேஷன் அமைப்புகளை அல்லது தனிப்பட்ட உபகரணங்களை நாங்கள் வழங்க முடியும்.

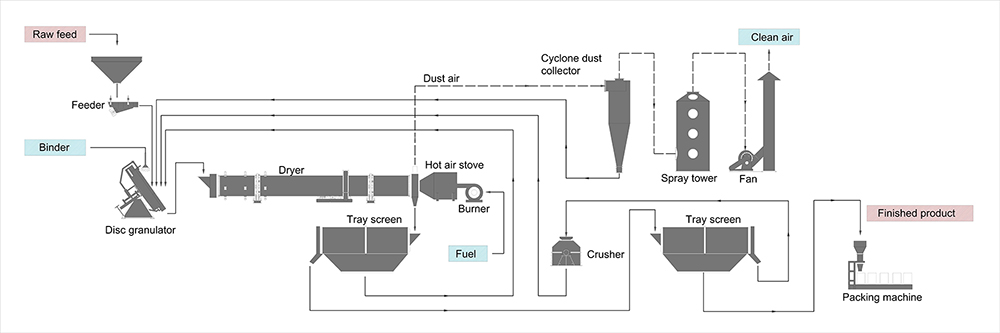

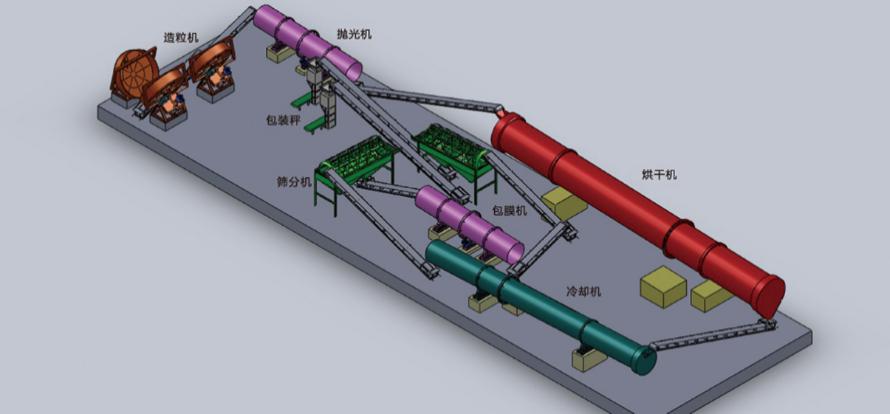

எங்கள் டிஸ்க் கிரானுலேட்டர் உற்பத்தி வரி முக்கியமாக கலவை உரத்தை உற்பத்தி செய்கிறது.பொதுவாக, கலவை உரத்தில் மூன்று ஊட்டச்சத்துக்கள் (நைட்ரஜன், பாஸ்பரஸ் மற்றும் பொட்டாசியம்) குறைந்தது 2 கூறுகள் உள்ளன.அதிக ஊட்டச்சத்து உள்ளடக்கம், சில பக்கவிளைவுகள் மற்றும் நல்ல இயற்பியல் பண்புகள் கொண்ட கலவை உரமானது, உரமிடுதலை சமநிலைப்படுத்துதல், உரமிடுதல் திறனை மேம்படுத்துதல் மற்றும் பயிர்களின் உயர் மற்றும் நிலையான மகசூலை ஊக்குவிப்பதில் முக்கிய பங்கு வகிக்கிறது. அதிக உற்பத்தித் தேவையைக் கொண்ட உர உற்பத்தியாளர்கள்.இந்த உர உற்பத்தி வரிசையானது NPK உரம், DAP மற்றும் பிற பொருட்களைக் கூட்டு உரத் துகள்களாக உற்பத்தி செய்யலாம்.இந்த உர ஆலையின் செயல்முறை தொழில்நுட்பம் மேம்பட்டது, பயனுள்ளது மற்றும் நடைமுறையானது.அனைத்து உர உபகரணங்களும் கச்சிதமான, உயர்-தானியங்கி மற்றும் எளிதான செயல்பாடு ஆகும், இது வெகுஜன கலவை உர உற்பத்திக்கு மிகவும் வசதியானது.

நன்மை:

1.அனைத்து உர இயந்திரங்களும் அரிப்பை எதிர்க்கும் & அணிய-எதிர்ப்புப் பொருட்களைப் பயன்படுத்துகின்றன.

2. வாடிக்கையாளரின் தேவைகளுக்கு ஏற்ப சரிசெய்யக்கூடிய திறன்.

3. கழிவு வெளியேற்றம், ஆற்றல் சேமிப்பு மற்றும் நுகர்வு குறைப்பு, சுற்றுச்சூழல் பாதுகாப்பு.நிலையான செயல்பாடு, பராமரிக்க எளிதானது.

4. இந்த உர உற்பத்தி வரிசையில் அதிக, நடுத்தர மற்றும் குறைந்த செறிவு கொண்ட கலவை உரம் மட்டுமின்றி, கரிம உரம், கனிம உரம், உயிர் உரம் மற்றும் காந்தமாக்கும் உரம் போன்றவற்றை அதிக கிரானுலேஷன் வீதத்துடன் கூடிய டிஸ்க் கிரானுலேட்டர் தயாரிக்க முடியும்

5. கச்சிதமான அமைப்புடன், உர உற்பத்தி வரிசையின் முழுமையான தொகுப்பு அறிவியல் மற்றும் நியாயமானது மற்றும் தொழில்நுட்பத்தில் மேம்பட்டது.

7. கலவை உரங்கள், மருந்துகள், இரசாயனங்கள், தீவனம் மற்றும் பிற மூலப்பொருட்களின் கிரானுலேஷனுக்கு ஏற்ற மூலப்பொருட்களின் பரந்த தழுவல்.

முழு வரியிலும் டிஸ்க் ஃபீடர் (பொருட்களை தொட்டியில் வைப்பது) → டிஸ்க் மிக்சர் (மூலப்பொருட்களைக் கிளறுவதற்கு)→ செயின் க்ரஷர் (நசுக்குவதற்கு)→ டிஸ்க் கிரானுலேட்டர் (கிரானுலேட் செய்வதற்கு)→ ரோட்டரி டிரம் உலர்த்தி (உலர்த்துவதற்கு) → ரோட்டரி டிரம் குளிரூட்டி (குளிரூட்டலுக்கு) → ரோட்டரி டிரம் திரை (முடிக்கப்பட்ட மற்றும் தகுதியற்ற பொருட்களை திரையிடுவதற்கு)

அறிவிப்பு:இந்த தயாரிப்பு வரி உங்கள் குறிப்புக்காக மட்டுமே.

கலவை உர உற்பத்தி வரியின் கிரானுலேஷன் தொழில்நுட்ப செயல்முறையை பொதுவாக பிரிக்கலாம்:

1.மெட்டீரியல் பேச்சிங் செயல்முறை

முதலில், மூலப்பொருட்கள் விகிதாச்சாரத்திற்கு ஏற்ப கண்டிப்பாக ஒதுக்கப்படுகின்றன.மூலப்பொருட்களில் யூரியா, அம்மோனியம் நைட்ரேட், அம்மோனியம் குளோரைடு, அம்மோனியம் சல்பேட், அம்மோனியம் பாஸ்பேட் (மோனோஅம்மோனியம் பாஸ்பேட், டைஅம்மோனியம் பாஸ்பேட், சிங்கிள் சூப்பர் பாஸ்பேட் மற்றும் கரடுமுரடான ஒயிட்டிங்), பொட்டாசியம் குளோரைடு, பொட்டாசியம் சல்பேட் போன்றவை அடங்கும். உர திறன்.

2. பொருட்கள் கிளறல் செயல்முறை

மூலப்பொருட்கள் வட்டு கலவையில் ஒன்றாக கலக்கப்படுகின்றன, இது பொருட்களை சமமாக அசைக்க முடியும்.

3. நசுக்கும் செயல்முறை

செயின் க்ரஷர் இயந்திரம் பெரிய பொருட்களை சிறிய துண்டுகளாக நசுக்கும், இது கிரானுலேஷனின் தேவைகளை பூர்த்தி செய்யும்.பின்னர் பெல்ட் கன்வேயர் பொருட்களை பான் கிரானுலேட்டருக்கு கிரானுலேட் செய்ய அனுப்பும்.

4. கிரானுலேட்டிங் செயல்முறை

வட்டு உர கிரானுலேட்டர் ஆர்க் டிஸ்க் கோண அமைப்பை ஏற்றுக்கொள்கிறது.கிரானுலேஷன் விகிதம் 93% க்கு மேல் அடையலாம், இது அனைத்து உர கிரானுலேட்டர்களிலும் சிறந்த கிரானுலேஷன் விகிதங்களில் ஒன்றாகும்.கருவியின் தொடர்ச்சியான எதிர்-சுழற்சியைப் பயன்படுத்துதல் மற்றும் வட்டில் உருளும் மூலப்பொருட்களை ஓட்டுவதற்கு சாதனம் தெளித்தல்.இது சீரான மற்றும் அழகான தோற்ற துகள்களை உருவாக்க முடியும்.கலவை உர உற்பத்தி வரிசையில் பான் கிரானுலேட்டர் ஒரு தவிர்க்க முடியாத இயந்திரம்.

5. உலர்த்துதல் மற்றும் குளிர்விக்கும் செயல்முறை

கிரானுலேட்டிங் செய்த பிறகு, துகள்களை உலர்த்த வேண்டும்.பெல்ட் கன்வேயர் துகள்களை ரோட்டரி டிரம் உலர்த்திக்கு கொண்டு செல்கிறது.உலர்த்தும் இயந்திரம் துகள்களின் தீவிரத்தை அதிகரிக்க துகள்களிலிருந்து ஈரப்பதத்தை நீக்குகிறது.இதனால், சேமிப்பிற்கு வசதியாக உள்ளது.உலர்த்திய பிறகு, துகள்களின் வெப்பநிலை அதிகமாக உள்ளது, அவை திரட்ட எளிதானது.இதனால் ரோட்டரி டிரம் குளிரூட்டி இயந்திரம் மூலம் துகள்களை குளிர்விக்க வேண்டும்.குளிர்ந்த பிறகு, உரத் துகள்கள் தொகுக்கவும், பாதுகாக்கவும் மற்றும் கொண்டு செல்லவும் எளிதானது.

6.துகள் வகைப்பாடு செயல்முறை

உரம் குளிர்ந்த பிறகு ரோட்டரி டிரம் ஸ்கிரீனிங் இயந்திரம் மூலம் திரையிடப்பட வேண்டும்.தகுதியான தயாரிப்புகள் பெல்ட் கன்வேயர் மூலம் முடிக்கப்பட்ட தயாரிப்புக் கிடங்கிற்கு அனுப்பப்படும் அல்லது நேரடியாக பேக் செய்யப்படலாம்.தகுதியற்ற துகள்கள் மீண்டும் கிரானுலேட் செய்யப்படும்.

7.தயாரிப்பு பேக்கிங் செயல்முறை

கலவை உர உற்பத்தி வரிசையில் பேக்கிங் என்பது கடைசி செயல்முறையாகும்.முழு தானியங்கு உர பேக்கேஜர் முடிக்கப்பட்ட பொருட்களை தொகுக்க பயன்படுத்தப்படுகிறது.உயர்-தானியங்கி மற்றும் உயர்-செயல்திறனுடன், இது துல்லியமான எடையை அடைவது மட்டுமல்லாமல், கடைசி நுட்ப செயல்முறையை சிறப்பாக நிறைவேற்றுகிறது.வாடிக்கையாளர்கள் உணவளிக்கும் வேகத்தைக் கட்டுப்படுத்தலாம் மற்றும் உண்மையான தேவைகளுக்கு ஏற்ப வேக அளவுருவை அமைக்கலாம்.

இடுகை நேரம்: செப்-27-2020